Chất gây dị ứng thực phẩm được xếp vào mối nguy về an toàn thực phẩm trong ISO 22000, vì vậy cần phải có biện pháp để kiểm soát nó. Bài viết này sẽ giúp các bạn hiểu rõ hơn về mối nguy này, đồng thời đưa ra ví dụ cụ thể để dễ hình dung về cách thực kiểm soát mối nguy này trong thực tế.

1. Dị ứng thực phẩm (food allergy) là gì

Dị ứng thực phẩm là một phản ứng dị ứng miễn dịch của cơ thể với loại protein có trong thực phẩm. Khi thức ăn được đưa vào hệ tiêu hóa, chúng được vận chuyển vào máu. Kết hợp kháng thể có sẵn trên bề mặt tế bào bạch cầu. Sau đó làm vỡ tế bào bạch cầu, giải phóng các hóa chất trung gian histamin, gây ra dị ứng. Dị ứng thực phẩm dễ xảy ra ở người có cơ địa dị ứng, viêm da, mũi dị ứng, hen.

2. Chất gây dị ứng nhiễm từ đâu

Xảy ra ở bất cứ giai đoạn nào của chuỗi cung ứng thực phẩm. Từ sản xuất ban đầu, vận chuyển, bảo quản, chế biến đến phục vụ thực phẩm. Do vô tình hay cố ý.

3. Các chất gây dị ứng trong thực phẩm

| Luật của EU | Luật của Úc |

| – Cần tây

– Ngũ cốc (chứa gluten) và ngoại lệ (e.g. Dịch đường glucose, maltodextrin, ngũ cốc dùng để chưng cất nước giải khát có cồn) – Loài giáp xác (tôm, cua…) – Trứng – Cá (ngoại trừ gelatine và thạch bóng cá) – Sữa (ngoại trừ protein dùng để chưng cất nước uống có cồn và lactitol) – Mù tạt – Quả hạch (ngoại trừ quả hạch dùng để chưng cất nước uống có cồn) – Đậu phộng – Hạt vừng – Đậu nành (Ngoại trừ dầu đã tinh chế, tocopherol, phytosterol, stanol ester) – Sulphur Dioxide và Sulphites (> 10 mg/kg or 10mg /litre as SO2 – Động vật thân mềm – Đậu Lupin |

– Ngũcốc (chứa gluten)

– Loài giáp sát – Trứng – Cá – Sữa – Đậu phộng – Đậu nành – Sulphite – Các loại hạt – Hạt vừng – Phấn hoa – Keo ong – Sữa ong chua

|

4. Trách nhiệm kê khai chất gây dị ứng

- Các nhà sản xuất thực phẩm quản lý trường hợp vô tình có chất gây dị ứng trong thực phẩm. Cũng như kê khai rõ ràng trên nhãn.

Xem thêm: Tiêu chuẩn ghi nhãn sản phẩm có thành phần chất gây dị ứng

- Tiệm bán lẻ thực phẩm thông báo cho khách hàng về chất gây dị ứng có thể có trực tiếp và/hay gián tiếp trong các món ăn trên thực đơn.

- Các nhà nhập khẩu bảo đảm hàng nhập khẩu dán nhãn đúng. Cung cấp thông tin rõ ràng và chính xác về tình trạng dị ứng của sản phẩm của họ.

5. Đánh giá rủi ro và vẽ sơ đồ chất gây dị ứng

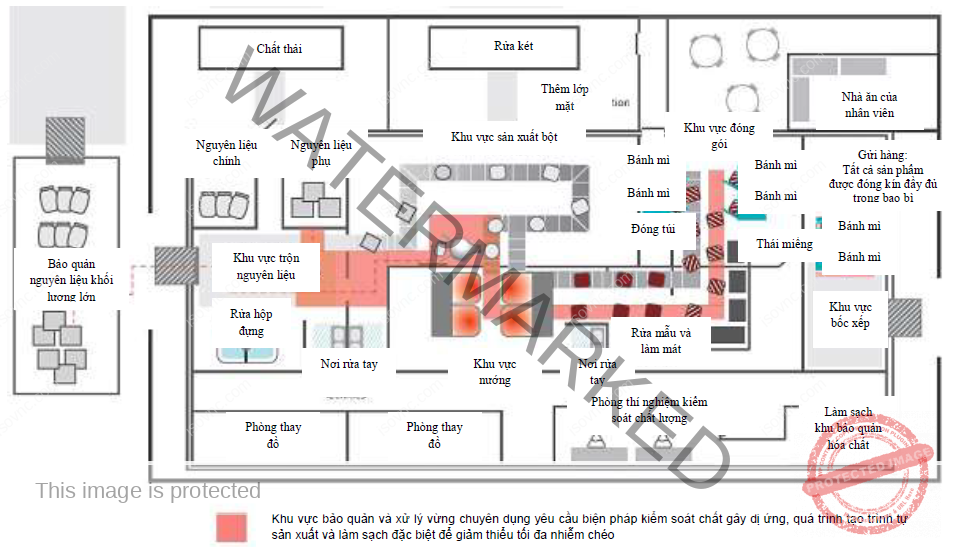

- Vẽ sơ đồ chất gây dị ứng là một phần của việc đánh giá rủi ro của chất gây dị ứng và là công cụ hiệu quả để xác định và theo dõi chất gây dị ứng trong cơ sở.

- Một sơ đồ chất gây dị ứng sẽ cung cấp hướng dẫn bằng trực quan về việc xác định vị trí chất gây dị ứng và khu vực/ các bước của quá trình gặp rủi ro về nhiễm chéo chất gây dị ứng.

- Hướng dẫn này cung cấp một phương pháp tiếp cận và biểu mẫu có thể hỗ trợ bạn trong quá trình kiểm soát chất gây dị ứng

- Quá trình vẽ sơ đồ chất gây dị ứng và đánh giá rủi ro cũng là một cơ hội để kiểm tra sự tiến bộ trong việc đảm bảo về việc chất gây dị ứng được kiểm soát hiệu quả trong cơ sở.

- Giống như HACCP, đánh giá rủi ro chất gây dị ứng hiệu quả nhất khi được thực hiện bởi một nhóm đa lĩnh vực gồm nhân viên kỹ thuật/chất lượng, sản xuất, mua hàng và bảo trì có chuyên môn. Sau khi nhóm được thành lập, đánh giá rủi ro chất gây dị ứng có thể được thực hiện giống như quá trình đánh giá mối nguy. Quá trình dưới đây là một phương pháp được đề nghị, tuy nhiên, bạn có thể chỉnh sửa và áp dụng để phù hợp nhất với thực tế tại đơn vị bạn.

Bước 1: Tập hợp thông tin theo yêu cầu

– Liệt kê tất cả nguyên liệu thô và tình trạng của chất gây dị ứng của từng nguyên liệu, hỗ trợ chế biến, quá trình đang thực hiện và sản phẩm tái sản xuất (biểu mẫu 01)

- Danh sách của tất cả nguyên liệu thô cần được kiểm tra chéo với các thông tin về nguyên liệu được công bố trên sản phẩm.

- Danh sách này cũng cần được kiểm tra xác nhận với các nguyên liệu thực tế đang được lưu trữ trong kho.

- Hình dạng của chất gây dị ứng cũng quan trọng do chất gây dị ứng dạng bột (bột mì, sữa bột, chiết xuất đậu v.v…) có nguy cơ lớn bay vào không khí và phát tán đến khu vực khác của cơ sở hơn là chất gây dị ứng dạng hạt (vừng, lạc …) phát tán qua sự di chuyển của con người và thao tác làm sạch.

– Liệt kê nguyên liệu và nhà cung cấp (biểu mẫu 01)

Biểu mẫu 01 – Ma trận chất gây dị ứng trong nguyên liệu

| Nguyên liệu | Nhà cung

cấp |

Lạc | Hạt cây | Trứng | Sữa | Gluten | Đậu nành | Vừng | Cá | Động vật giáp xác | SO2

> 10 mg/kg |

– Danh sách chất gây dị ứng có trong thành phẩm cũng được yêu cầu để hiểu quá trình lập kế hoạch và trình tự sản xuất (biểu mẫu 02)

Biểu mẫu 02 – Ma trận chất gây dị ứng trong thành phẩm

| Thành phẩm | Nhà cung

cấp |

Lạc | Hạt cây | Trứng | Sữa | Gluten | Đậu nành | Vừng | Cá | Động vật giáp xác | SO2

> 10 mg/kg |

– Vẽ sơ đồ cho từng quá trình sản xuất khác nhau để sử dụng làm hướng dẫn kiểm tra khả năng nhiễm chéo chất gây dị ứng từ thiết bị và môi trường.

– Lập sơ đồ mặt bằng nhà xưởng thể hiện tất cả khu vực và điểm ra vào từ tiếp nhận và bảo quản nguyên liệu thô (bao gồm nhà kho bên ngoài), cân nguyên liệu, chế biến, đóng gói, lưu kho thành phẩm và gửi hàng.

Bước 2: Thực hiện Đánh giá Rủi ro của Chất gây dị ứng

– Đi kiểm tra nhà xưởng theo trình tự các bước thể hiện trong sơ đồ quá trình công nghệ để tìm chất gây dị ứng và khả năng tiếp xúc chéo chất gây dị ứng ở từng bước của quá trình. Tìm nguồn gây nhiễm chất gây dị ứng vào môi trường trong từng khu vực như:

Tiếp nhận và bảo quản nguyên liệu thô

- Có phân chia hiệu quả giữa chất không gây dị ứng và chất gây dị ứng không?

- Có phân chia hiệu quả giữa chất gây dị ứng khác nhau không?

- Có biển báo hoặc hệ thống quản lý nhà kho điện tử tạo điều kiện tìm kiếm chất gây dị ứng trong khu vực bảo quản không?

- Chất gây dị ứng được bảo quản ở trên chất không gây dị ứng có làm tăng nguy cơ nhiễm vô ý thông qua chất gây dị ứng bị tràn đổ từ túi bị thủng không?

- Việc bảo quản nguyên liệu có chất gây dị ứng có được biết đến và khu vực này có được phân chia hiệu quả với khu vực bảo quản nguyên liệu khối lượng lớn không?

- Phần túi sử dụng để đựng chất gây dị ứng trả về nhà kho nguyên liệu thô có được đóng kín hoặc niêm phong hiệu quả giữa những lần sử dụng không?

- Có thực hiện quá trình ngăn chặn và làm sạch chất gây dị ứng bị tràn đổ bằng thiết bị vệ sinh riêng biệt không?

Cân nguyên liệu

- Thiết bị riêng/chuyên dụng có được sử dụng để cân chất gây dị ứng với chất không gây dị ứng không?

- Cơ sở có thực hiện định kỳ vệ sinh thiết bị không?

- Có quá nhiều bụi tích tụ không khi cân nguyên liệu có thể tạo ra khả năng nhiễm chất gây dị ứng từ môi trường qua không khí đến bề mặt tiếp xúc của chất không gây dị ứng?

- Có thực hiện hút bụi cơ học phù hợp để cân nguyên liệu dạng bột không?

Vận chuyển nguyên liệu đến khu vực chế biến sản xuất

- Tất cả nguyên liệu, quá trình đang thực hiện và tái sản xuất có được áp dụng trong quá trình chuyển đến khu vực chế biến không?

- Việc nhận dạng sản phẩm có phù hợp để thể hiện chất gây dị ứng cho nhân viên sản xuất không?

- Quá trình đang thực hiện và tái sản xuất có được ghi thương để thể hiện trạng thái của chất gây dị ứng không?

Quá trình sản xuất

- Việc lập kế hoạch sản xuất để lập trình tự chất gây dị ứng giữa các sản phẩm có được áp dụng chặt chẽ không?

- Có thiết bị chung có thể làm tạm dừng sản xuất giữa các lô không?

- Quá trình làm sạch đã thẩm định có được sử dụng giữa các chất gây dị ứng và chất không gây dị ứng không?

- Có khả năng quần áo bảo hộ là nguồn gây nhiễm chất gây dị ứng thông qua sự di chuyển và thực hành của con người không?

- Đối với chất gây dị ứng tạo thành bột mịn khi sử dụng (ví dụ, bột mì), việc sử dụng hàng rào vật lý hoặc khu vực cách ly cho hoạt động trộn có giảm thiểu tối đa sự di chuyển của bụi trong không khí không?

- Ống xả của điều hòa không khí đặt ở đâu và việc sử dụng quạt trên trần hoặc sàn có phát tán chất gây dị ứng vào không khí không?

- Quá trình xử lý chất thải có hiệu quả để đảm bảo quá trình loại bỏ chất thải không phát tán chất gây dị ứng từ một khu vực đến khu vực khác không?

Đóng gói

- Các phương thức ghi nhãn sản phẩm được kiểm soát chặt chẽ nhằm đảm bảo “đúng sản phẩm đúng nhãn” có bị thay đổi không?

Bảo quản và giao thành phẩm

- Thành phẩm có được bảo quản kín trong bao bì để ngăn nhiễm chất gây dị ứng trong quá trình bảo quản và vận chuyển không? Lưu đồ đánh giá rủi ro của chất gây dị ứng (biểu mẫu 03)

- Liệt kê từng giai đoạn của quá trình sản xuất vào cột thứ nhất và đánh giá nếu có bất cứ danh mục nào ở dòng trên của sơ đồ.

Biểu mẫu 03: Lưu đồ đánh giá rủi ro của chất gây dị ứng

| Bước của quá trình | Lạc | Hạt cây | Trứng | Sữa | Gluten | Đậu nành | Vừng | Cá | Động vật giáp xác | SO2

> 10 mg/kg |

Hoàn thành sơ đồ chất gây dị ứng

- Trên sơ đồ mặt bằng đối với từng vị trí thu được trong Bước 1, đánh dấu nơi chất gây dị ứng được bảo quản và xử lý; thể hiện có chất gây dị ứng nào nếu cơ sở xử lý nhiều chất gây dị ứng. Xác nhận bất cứ thay đổi nào làm thay đổi thời gian sản xuất như sản xuất cao điểm, đơn hàng sản xuất đặc biệt một lần, thay đổi theo mùa về sản phẩm v.v….

- LƯU Ý: Tất cả nguy cơ xác định trong quá trình kiểm tra cơ sở cần được xác định trong đánh giá rủi ro của chất gây dị ứng để xác định biện pháp kiểm soát phù hợp.

Bước 3: Áp dụng thông tin từ đánh giá rủi ro của chất gây dị ứng và quá trình vẽ sơ đồ

- Khi xác định tất cả địa điểm xử lý và bảo quản chất gây dị ứng, nhóm đánh giá rủi ro của chất gây dị ứng cần xem xét nguy cơ tiềm tàng của việc nhiễm chất gây dị ứng hoặc tiếp xúc chéo.

- Tất cả nguy cơ tiềm tàng cần được xác định biện pháp kiểm soát để loại bỏ, giảm thiểu hoặc ngăn chặn nguy cơ nhiễm chất gây dị ứng.

- Sự chặt chẽ của các biện pháp kiểm soát cần được xác định để đánh giá khả năng nhiễm chéo chất gây dị ứng và tạo độ tin cậy trong thực hành.

- Khu vực bảo quản và xử lý chất gây dị ứng chuyên dụng cần được xác định trên sơ đồ mặt bằng với biện pháp kiểm soát tương ứng được thông báo cho nhân viên.

Quá trình vẽ sơ đồ chất gây dị ứng sẽ là một phần quan trọng của quá trình thẩm định đối với bất cứ thành phẩm nào có công bố “không có” chất gây dị ứng và sẽ tạo cơ sở hoặc giải trình ghi thương tiếp xúc chéo chất gây dị ứng.

Quá trình sẽ giúp đưa ra tất cả biện pháp thận trọng phù hợp và thẩm định chi tiết việc quản lý chất gây dị ứng trong cơ sở.

Có thể bạn quan tâm:

Ví dụ về quá trình đánh giá rủi ro và vẽ sơ đồ chất gây dị ứng trong nhà máy sản xuất bánh

Phụ lục 1: Ví dụ về một ma trận hoàn chỉnh chất gây dị ứng trong nguyên liệu thô

| Nguyên liệu | Nhà cung cấp | Lạc | Hạt cây | Trứng | Sữa | Gluten | Đậu nành | Vừng | Cá | Động vật giáp xác | SO2

> 10 mg/kg |

| Bột mì | Dingo Flours | N | N | N | N | P | T | N | N | N | N |

| Muối | Salty Company | N | N | N | N | N | N | N | N | N | N |

| Men | Bakers Ingredients | N | N | N | N | N | N | N | N | N | N |

| Hạt nghiền

thô |

NZ Grain Company | N | N | N | N | P | N | C | N | N | N |

| Vừng | Seeds of India | N | N | N | N | N | N | P | N | N | N |

| Nho sultana | Sun Fruits | N | N | N | N | N | N | N | N | N | P |

Chú thích

- P = Có

- C = Có khả năng tiếp xúc chéo từ thiết bị chung hoặc dây chuyền chế biến giống nhau trong cơ sở T = Dấu vết của chất gây dị ứng có thể có thông qua tiếp xúc chéo từ cơ sở hoặc nhà cung cấp

- N = Không có

Phụ lục 2: Ví dụ về một ma trận chất gây dị ứng trong thành phẩm

| Thành phẩm | Lạc | Hạt cây | Trứng | Sữa | Gluten | Đậu nành | Vừng | Cá | Động vật giáp xác | SO2

> 10 mg/kg |

| Bánh mì

trắng |

N | N | N | N | P | T | C | N | N | N |

| Bánh mì nguyên hạt | N | N | N | N | P | T | C | N | N | N |

| Ổ bánh mì trắng | N | N | N | N | P | T | C | N | N | N |

| Ổ bánh mì tẩm vừng | N | N | N | N | P | T | C | N | N | N |

| Bánh mì hoa quả | N | N | N | N | P | T | C | N | N | P |

Phụ lục 3: Ví dụ về một lưu đồ đánh giá rủi ro của chất gây dị ứng

| Bước của quá trình | Lạc | Hạt cây | Trứng | Sữa | Gluten | Đậu nành | Vừng | Hoa quả, Động vật giáp xác, SO2 > 10 mg/kg | |

| Tiếp nhận và bảo quản nguyên liệu |

Không có rủi ro – Không sử dụng tại cơ sở |

Nguyên liệu cố ý thêm |

Rủi ro thấp – Có thể có dưới dạng dấu vết trong bột mì đã nhận |

Rủi ro thấp – Bảo quản chuyên dụng trong khu vực nhà kho chung |

Không có rủi ro – Không sử dụng tại cơ sở |

Rủi ro thấp – Bảo quản chuyên dụng trong khu vực nhà kho chung |

|||

|

Cân |

Rủi ro trung bình – Xử lý ở cùng khu vực, tuy nhiên, thùng bảo quản chuyên dụng, thiết bị riêng được sử dụng để cân; hút bụi sử dụng; khí nén không được sử dụng để làm sạch |

Rủi ro trung bình – Xử lý ở cùng khu vực, tuy nhiên, thùng bảo quản chuyên dụng, thiết bị riêng được sử dụng để cân; hút bụi sử dụng; khí nén không được sử dụng để làm sạch |

Rủi ro thấp – Chỉ có ở dạng nho sultana. Nho sultana được cân trong ngày sản xuất. |

||||||

|

Trộn |

Rủi ro thấp – Bột nhão được nướng trong mẻ duy nhất có vệ sinh đầy đủ giữa các mẻ khác nhau |

Không có rủi ro – Không sử dụng tại cơ sở |

Rủi ro thấp – Bột hoa quả được nướng, làm trong ngày sản xuất có vệ sinh đầy đủ giữa các mẻ khác nhau |

||||||

|

Nhào bột |

Không có rủi ro – Không sử dụng tại cơ sở |

||||||||

|

Ủ bột |

Không có rủi ro – Không sử dụng tại cơ sở |

||||||||

| Thêm vừng ở

trên |

Rủi ro cao |

||||||||

|

Nướng |

Rủi ro trung bình – Sử dụng trong khu vực trong lò khác nhau |

||||||||

|

Làm mát |

Rủi ro trung bình – Sử dụng trong khu vực trong lò khác nhau | ||||||||

|

Đóng gói và ghi thương |

Rủi ro cao Sử dụng trong khu vực không phân chia vật lý giữa các dây chuyền đóng gói |

||||||||

| Bảo quản

thành phẩm |

Rủi ro thấp – Sản phẩm đóng kín đầy đủ trong bao bì, tuy nhiên, hạt vừng là chất gây dị ứng dạng hạt dính có thể có trong môi trường |

Không có rủi ro – Sản phẩm đóng kín đầy đủ trong bao bì |

|||||||

|

Gửi hàng |

Không có rủi ro – Sản phẩm đóng kín đầy đủ trong bao bì |

||||||||

Phụ lục 4: Ví dụ về sơ đồ chất gây dị ứng

6. Kiểm soát chất gây dị ứng thực phẩm

- Hiểu rõ về nguồn nguyên liệu thông qua nhà cung cấp: Thường xuyên trao đổi thông tin với nhà cung cấp về nguồn nguyên liệu thô để hiểu rủi ro tiềm tàng của chất gây dị ứng.

- Hiểu rủi ro đặc thù và trạng thái của chất gây dị ứng trong tất cả nguyên liệu thô.

- Đánh giá rủi ro để xác định nguy cơ nhiễm chất gây dị ứng ở từng bước trong sản xuất.

- Luồng nguyên liệu gây dị ứng từ tiếp nhận đến thành phẩm được vẽ sơ đồ để xác định điểm nhiễm chất gây dị ứng cụ thể. Một biện pháp kiểm soát cần được áp dụng tại từng điểm nhiễm tiềm tàng. Để ngăn chặn, loại bỏ hoặc giảm thiểu rủi ro của chất gây dị ứng.

- Biện pháp kiểm soát này có thể được xác định thông qua HACCP hoặc chương trình tiên quyết.

- Thực hiện, theo dõi và đánh giá biện pháp kiểm soát.

- Tách sản phẩm gây dị ứng

- Lập kế hoạch sản xuất để giảm thiểu tối đa tần suất thay đổi giữa sản phẩm chứa chất gây dị ứng và chất không gây dị ứng.

- Quần áo khác nhau cho nhân viên có chất gây dị ứng và không có chất gây dị ứng.

- Cần quá trình tái sản xuất chặt chẽ để đảm bảo nhiễm chéo vào sản phẩm không chứa chất gây dị ứng. Chất thải loại bỏ không là nguồn gây nhiễm chất gây dị ứng vào khu vực khác của cơ sở.

- Ghi thông tin cảnh báo về chất gây dị ứng nếu có trong thành phần sản phẩm trên nhãn bao bì.

- Codex ban hành tiêu chuẩn HACCP mới - 30/12/2020

- Vì sao thực phẩm chay lại gây ngộ độc thịt? - 18/12/2020

- Có nên dùng hộp nhựa trong lò vi sóng? - 15/11/2020